配AMOT液位變送器的潤滑油系統潤滑油壓低原因分析及預防措施

產品說明:摘 要: 汽輪機潤滑油溫度是潤滑油系統啟動調試重要的監測和控制參數之一。油溫控制不當將直接影響機組安全穩定運 行。文章結合上汽 1 000 MW 超超臨界機組潤滑油系統的特點,基于液位變送器的結構和工作原理,分析得出液位變送器冷油端入口 油溫低和冷油端入口處積聚空氣是導致潤滑油壓低的兩個重要影響因素。通過調整潤滑油油泵運行方式和提前提高潤滑油 溫度等措施,確保潤滑油系統油壓和溫度穩定。

全國咨詢熱線:

13151342466

-

產品說明

摘 要: 汽輪機潤滑油溫度是潤滑油系統啟動調試重要的監測和控制參數之一。油溫控制不當將直接影響機組安全穩定運 行。文章結合上汽 1 000 MW 超超臨界機組潤滑油系統的特點,基于液位變送器的結構和工作原理,分析得出液位變送器冷油端入口 油溫低和冷油端入口處積聚空氣是導致潤滑油壓低的兩個重要影響因素。通過調整潤滑油油泵運行方式和提前提高潤滑油 溫度等措施,確保潤滑油系統油壓和溫度穩定。

引 言

汽輪機潤滑油系統的作用是向汽輪發電機組 的各軸承( 包括支承軸承和推力軸承) 、頂軸油系統及盤車裝置輸送油質合格的潤滑油[1]。潤滑油進 入軸瓦形成穩定的油膜以潤滑和冷卻軸瓦,確保轉 子旋轉穩定。潤滑油溫度的高低直接影響潤滑油動力黏度,油溫高時動力黏度小,在同等轉速下形 成的油膜薄,但在低轉速時油膜極不穩定; 油溫低 時運動黏度大,油膜過厚將產生過大的摩擦力導致油膜震蕩[2]。因此,潤滑油溫度的自動調節性能對汽輪發電機組的安全穩定運行至關重要。文章主 要結合上汽 1 000 MW 超超臨界機組潤滑油系統的特點,分析 AMOT 液位變送器在該類型機組中的實際應 用。另外,結合某次機組啟動過程中由于油壓低導致汽機跳閘的事故案例,提出液位變送器在投運過程中的注意事項,為同類型潤滑油系統的啟動調試積累 了經驗,具有一定的指導意義。

1 機組設備及潤滑油系統

某電廠新建機組汽輪機是上海汽輪機廠引進德國西門子技術生產的 1 000 MW 超超臨界、一次 中間再熱、單軸、四缸四排汽、雙背壓、凝汽式汽輪 機,型號為 N1000 - 28 /600 /620。汽輪機采用 HMN 型積木塊組合串聯布置( 1 個高壓缸 + 1 個中壓缸+ 2 個低壓缸) : 高壓缸采用無水平中分面的單流圓 筒型設計,中壓缸和低壓缸采用雙流程和雙層缸設 計。汽輪機采用全周進汽滑壓運行和補汽閥的最 佳組合配置模式,全周進汽從根源上降低了汽隙激 振,提高了機組軸系穩定性[3]。

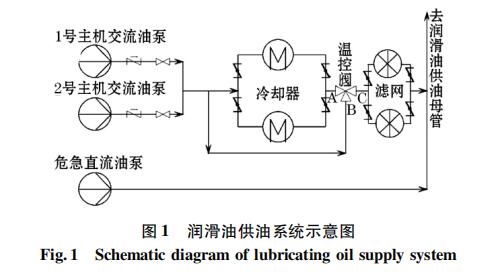

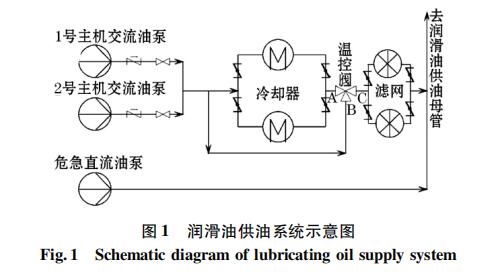

汽機潤滑油貯存在油箱內形成一個相對封閉的系統,主要由油箱模塊、主油泵( 2 × 100% 交流離 心泵) 、危急直流油泵( 1 × 100% 直流離心泵) 、冷油 器( 2 × 100% ) 、換向閥、潤滑油過濾器、油煙凈化排 放裝置等設備及其控制裝置、連接管道、附件等組 成,如圖 1 所示。在盤車、啟動、停機、正常運行和事故工況下,滿足汽輪發電機組的所有用油量。在電力故障情況下,危急直流油泵不經過冷油器和潤 滑油過濾器直接供油給軸承。潤滑油軸承進、回油 管道分開布置,由調節閥控制軸承進油量,潤滑油 溫度由液位變送器控制,軸承箱負壓由調整閥控制。系 統油溫通常在 10 ~ 82 ℃ 之間,當油箱中的油溫低 于10 ℃時,禁止啟動油泵,此時可以投入電加熱器, 使潤滑油溫度升高到規范允許值。

油箱模塊出口供油管上裝有 2 個壓力開關,其通過測量供油管道的壓力來控制備用主油泵和危急油泵何時投入運行。當運行主油泵并產生小于0.25 MPa( g)( 標定到機組中心線,下同) 的供油壓力 時,壓力開關發訊啟動備用主油泵。當備用主油泵運 行后,供油壓力仍然降低并產生小于約0.22 MPa( g) 的供油壓力時,壓力開關發訊硬聯啟動危急油泵。主油泵出口母管上裝有 1 個壓力開關,當主油泵出 口母管壓力低于設定值時,壓力開關發訊啟動備用 主油泵和危急油泵。油箱模塊出口供油管上設有 3 個壓力變送器,采用 3 取 2 的保護邏輯。當供油 壓力小于 0. 25 MPa 時發出報警信號,供油壓力小 于 0.23 MPa 時,主機跳機。

油箱模塊出口供油管上裝有 2 個壓力開關,其通過測量供油管道的壓力來控制備用主油泵和危急油泵何時投入運行。當運行主油泵并產生小于0.25 MPa( g)( 標定到機組中心線,下同) 的供油壓力 時,壓力開關發訊啟動備用主油泵。當備用主油泵運 行后,供油壓力仍然降低并產生小于約0.22 MPa( g) 的供油壓力時,壓力開關發訊硬聯啟動危急油泵。主油泵出口母管上裝有 1 個壓力開關,當主油泵出 口母管壓力低于設定值時,壓力開關發訊啟動備用 主油泵和危急油泵。油箱模塊出口供油管上設有 3 個壓力變送器,采用 3 取 2 的保護邏輯。當供油 壓力小于 0. 25 MPa 時發出報警信號,供油壓力小 于 0.23 MPa 時,主機跳機。

2 液位變送器工作原理及應用分析

2. 1 液位變送器工作原理

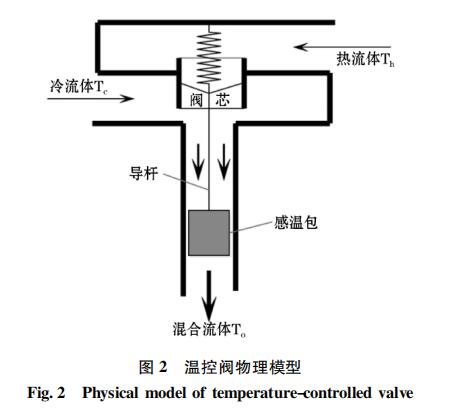

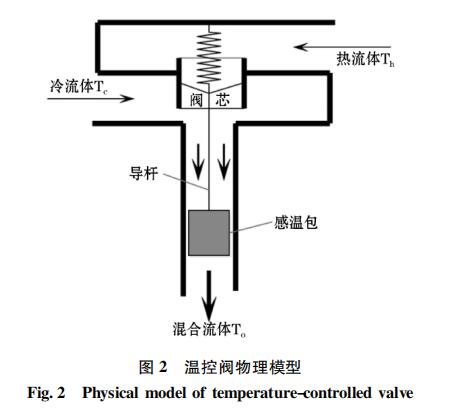

液位變送器利用感溫包( 由感溫材料填充) 熱脹冷縮的物理原理,集感溫檢測、控制、調節功能于一 體,在無需外加驅動和控制裝置的情況下,全機械 式地自動控制調節流體溫度和流量[4]。感溫包是 感應被調介質溫度來驅動閥門的核心元件,其感溫材料通常由石蠟與銅沫混合物組成,石蠟受熱體積膨脹或冷凝體積收縮產生驅動力,推動閥桿改變調 節筒的位移量,進而改變冷、熱流體的流量,經混合 后達到液位變送器設定溫度,利用銅沫的導熱作用,傳 遞給感溫包的熱量快速分布均勻,提高感溫包的敏 感性。

液位變送器物理模型如圖 2 所示,此閥為“兩進一 出”的三通式設計。初始階段,液位變送器冷端處于關 閉狀態,被調介質熱流體經液位變送器熱端進入。隨著 被調介質溫度上升,感溫包感應被調介質熱流體溫度超過液位變送器設定值時,感溫包內感溫材料受熱熔 化后,體積膨脹產生膨脹力通過導桿使調節套筒發生位移( 閥芯移動) ,此時液位變送器冷端通道逐漸打開,同時熱端通道按一定比例隨之關小,冷、熱流體 混合熱交換后,經過一段空腔室從液位變送器中部流出。反之,當混合流體溫度下降后,感溫包冷凝收 縮,熱端通道在彈簧力的作用下逐漸開大,隨之冷 端通道關小,使混合流體的溫度始終維持在液位變送器 設定值。調節套筒隨著溫度的不斷變化在冷、熱流 體的持續作用下來回移動,不斷調節冷、熱端通道 開度,保持液位變送器出口溫度和流量穩定。

2. 2 液位變送器應用分析

2. 2 液位變送器應用分析

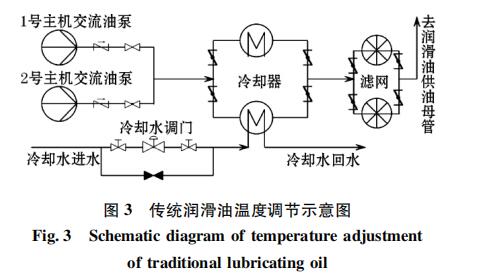

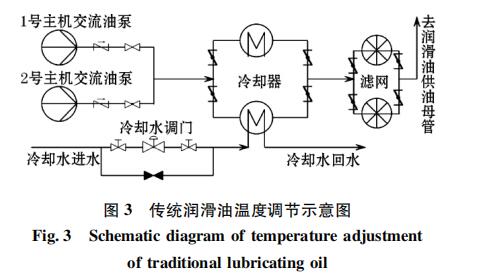

2. 2. 1 傳統潤滑油溫度控制 圖 3 為傳統潤滑油溫度調節示意圖,潤滑油溫 度通過冷卻水調節閥根據油溫設定值控制冷卻水 流量來調節油溫,該調節方式已被電廠廣泛采用。 此調節方式的溫控裝置主要由溫度傳感器、冷卻水調節閥及其前后截止門、旁路閥等設備組成。冷油 器出口油溫作為被調節量,由溫度傳感器檢測,由 DCS 內置 PID 進行調節,輸出冷卻水調門開度指令,改變冷卻水流量進而控制油溫。

2. 2. 2 AMOT 液位變送器的應用

2. 2. 2 AMOT 液位變送器的應用

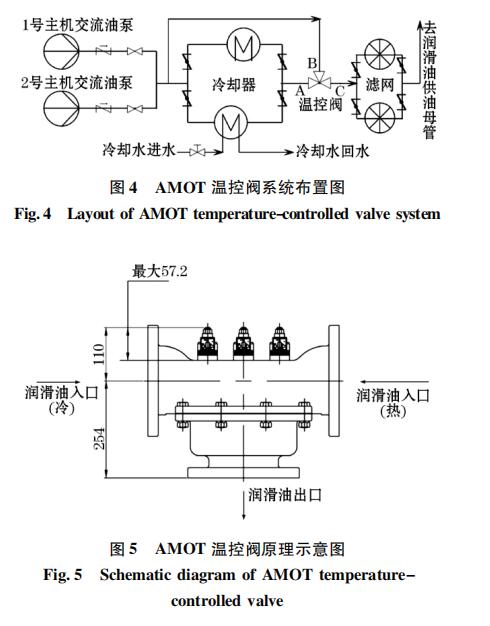

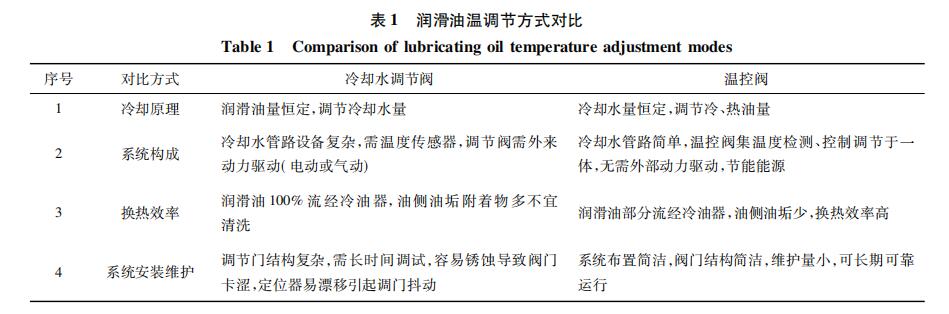

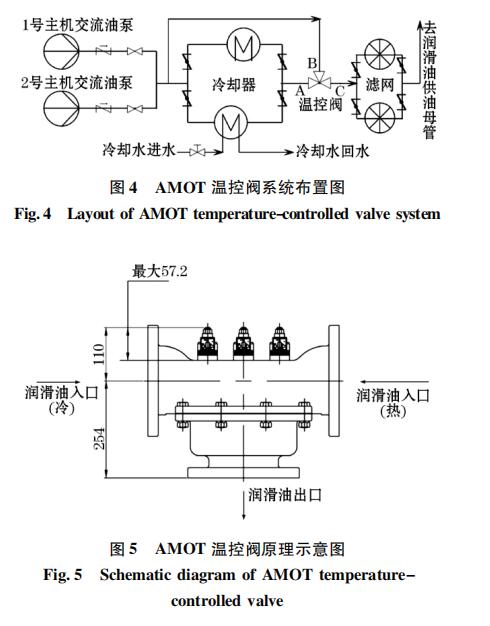

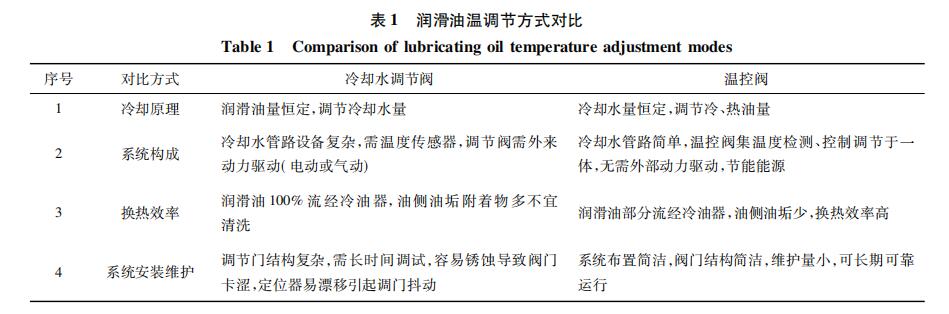

圖 4 為美國 AMOT 液位變送器系統布置圖,與傳統 潤滑油溫度調節相比,冷卻水 100% 通過潤滑油冷 卻器,該潤滑油系統油溫由布置在主油泵出口、冷 油器換向閥出口與潤滑油過濾器之間的液位變送器控 制。該液位變送器是一種機械式調溫裝置,根據潤滑油 溫對潤滑冷、熱油油量進行分流控制[5]。液位變送器的 閥芯開度通過其內部裝置的極其敏感的熱敏元件 ( 石蠟/黃銅混合物) 自動進行調節,達到控制出口 溫度穩定的目的。如圖 5 所示,潤滑油冷油從溫控 閥左邊進入與右邊進入的熱油按比例混合調節后從閥體中部流出輸送至汽輪機各軸承。當需要時,可 關閉旁通管路,潤滑油全部流經冷油器。兩種潤滑 油溫調節方式對比分析見表 1。

3 低油壓保護動作故障案例分析

3. 1 過程及現象

某次機組啟動時由于油壓低導致汽機跳閘事 故的具體過程如下所述:

05∶ 30∶ 00: 汽輪機沖轉至低速暖機階段,潤滑 油系統 1 臺電動主交流油泵運行,其出口母管壓力 為 0. 3 MPa,潤滑油溫度 41. 5 ℃ ;

06∶ 13 ∶ 45: 轉速 2 970 r/min 時,潤滑油溫度42. 4 ℃,主油泵出口母管壓力開始快速下降;

06∶ 14 ∶ 32: 當 主 油 泵 出 口 母 管 壓 力 下 降 至 0. 25 MPa時,備用主油泵和危急直流油泵聯鎖啟動,此 時母管滑油壓力仍然無法維持,持續小波浪式下降;

06 ∶ 14 ∶ 55: 主 油 泵 出 口 母 管 壓 力 下 降 至 0. 23 MPa,油箱模塊出口供油管上的 3 個壓力變送 器保護動作( 3 取 2) ,汽輪機跳閘。

3. 2 原因分析

在機組啟動低速暖機階段,潤滑油在轉速低摩擦產生的熱量低,潤滑油溫度最高為 41. 5 ℃,液位變送器設定動作值為 43 ℃,可見在此階段液位變送器處于 冷油端完全關閉、熱油端完全開啟狀態。由于冷油 器冷卻水無調節閥,冷卻水量全部流經冷油器,此時潤滑油冷油器冷卻水入口水溫為 20 ℃,出口水 溫為20. 5 ℃,可見在冷卻水溫升很小的情況下,流經冷卻器的潤滑油溫度接近冷卻水溫度 ( 20 ~ 20. 5 ℃ ) 。由潤滑油的粘溫特性可知,潤滑油的粘 度隨著溫度的升高而降低,隨著溫度的降低而增 大[6]。隨著轉速提升,液位變送器熱端油溫逐漸上升達 到 43 ℃ 時,液位變送器冷端逐漸打開,熱端逐漸關閉,但此時由于冷端潤滑油溫度在 20 ℃ 左右,在此溫 度下潤滑油粘度極大,流動特性較差,流經液位變送器 的潤滑油量逐漸減小,油壓便隨之下降。

液位變送器就地安裝冷端入口朝下、熱端朝上,冷油自下而上流進液位變送器。當液位變送器冷端處于長時間關閉狀態時,空氣容易積聚在該入口處。隨著油 溫的上升,液位變送器動作后,積聚的空氣隨冷油進入 潤滑油系統,加速潤滑油油壓波動式下降。

綜上所述,液位變送器冷油端入口油溫低導致潤滑 油流動性較差是潤滑油母管油壓下降的主要原因; 液位變送器冷油端入口處積聚的空氣是加劇潤滑油油壓下降的次要影響因素。

3. 3 預防低油壓保護動作的運行技術措施

針對液位變送器動作后潤滑油油壓波動下降的現 象,采取以下調整措施。

1) 由于危急直流油泵出口潤滑油不經過冷油 器直接輸送至汽機各軸瓦,可在汽輪機沖轉前,同 時啟動 1 臺主交流油泵和危急直流油泵,根據油溫 適時投運主油箱潤滑油電加熱器,快速將潤滑油溫 度提高到 43 ℃以上,這樣液位變送器冷端便提前開啟,避免在沖轉過程中開啟造成油壓不穩。

2) 當潤滑油油溫隨著轉速上升到 55 ℃ 左右時,可停止危急直流油泵運行,注意密切監視油壓 變化。

4 結 論

基于液位變送器的結構和工作原理,對比分析2種潤滑油溫度調節方式的系統布置、功能原理,與傳統冷卻水調節方式相比,液位變送器采用三通閥設計,即使在溫度不斷變化的情況下,系統流量和溫度也能保持恒定。其次,系統布置簡潔,無需外部能源 驅動,節能環保。閥門安裝簡單,調試時間短,操作維護方便,完全能滿足潤滑油系統溫度自動調節需 求。液位變送器雖有較大的技術優勢,但在潤滑油系統的實際應用中仍存在潤滑油油壓低導致備用油泵 頻繁聯鎖啟動的通病,其根本原因是液位變送器冷油端 入口油溫低和冷油端入口處積聚的空氣導致的,通 過調整油泵的運行方式和提前提高潤滑油溫度的 方法可避免潤滑油壓波動或下降,確保油壓和溫度穩定。

引 言

汽輪機潤滑油系統的作用是向汽輪發電機組 的各軸承( 包括支承軸承和推力軸承) 、頂軸油系統及盤車裝置輸送油質合格的潤滑油[1]。潤滑油進 入軸瓦形成穩定的油膜以潤滑和冷卻軸瓦,確保轉 子旋轉穩定。潤滑油溫度的高低直接影響潤滑油動力黏度,油溫高時動力黏度小,在同等轉速下形 成的油膜薄,但在低轉速時油膜極不穩定; 油溫低 時運動黏度大,油膜過厚將產生過大的摩擦力導致油膜震蕩[2]。因此,潤滑油溫度的自動調節性能對汽輪發電機組的安全穩定運行至關重要。文章主 要結合上汽 1 000 MW 超超臨界機組潤滑油系統的特點,分析 AMOT 液位變送器在該類型機組中的實際應 用。另外,結合某次機組啟動過程中由于油壓低導致汽機跳閘的事故案例,提出液位變送器在投運過程中的注意事項,為同類型潤滑油系統的啟動調試積累 了經驗,具有一定的指導意義。

1 機組設備及潤滑油系統

某電廠新建機組汽輪機是上海汽輪機廠引進德國西門子技術生產的 1 000 MW 超超臨界、一次 中間再熱、單軸、四缸四排汽、雙背壓、凝汽式汽輪 機,型號為 N1000 - 28 /600 /620。汽輪機采用 HMN 型積木塊組合串聯布置( 1 個高壓缸 + 1 個中壓缸+ 2 個低壓缸) : 高壓缸采用無水平中分面的單流圓 筒型設計,中壓缸和低壓缸采用雙流程和雙層缸設 計。汽輪機采用全周進汽滑壓運行和補汽閥的最 佳組合配置模式,全周進汽從根源上降低了汽隙激 振,提高了機組軸系穩定性[3]。

汽機潤滑油貯存在油箱內形成一個相對封閉的系統,主要由油箱模塊、主油泵( 2 × 100% 交流離 心泵) 、危急直流油泵( 1 × 100% 直流離心泵) 、冷油 器( 2 × 100% ) 、換向閥、潤滑油過濾器、油煙凈化排 放裝置等設備及其控制裝置、連接管道、附件等組 成,如圖 1 所示。在盤車、啟動、停機、正常運行和事故工況下,滿足汽輪發電機組的所有用油量。在電力故障情況下,危急直流油泵不經過冷油器和潤 滑油過濾器直接供油給軸承。潤滑油軸承進、回油 管道分開布置,由調節閥控制軸承進油量,潤滑油 溫度由液位變送器控制,軸承箱負壓由調整閥控制。系 統油溫通常在 10 ~ 82 ℃ 之間,當油箱中的油溫低 于10 ℃時,禁止啟動油泵,此時可以投入電加熱器, 使潤滑油溫度升高到規范允許值。

2 液位變送器工作原理及應用分析

2. 1 液位變送器工作原理

液位變送器利用感溫包( 由感溫材料填充) 熱脹冷縮的物理原理,集感溫檢測、控制、調節功能于一 體,在無需外加驅動和控制裝置的情況下,全機械 式地自動控制調節流體溫度和流量[4]。感溫包是 感應被調介質溫度來驅動閥門的核心元件,其感溫材料通常由石蠟與銅沫混合物組成,石蠟受熱體積膨脹或冷凝體積收縮產生驅動力,推動閥桿改變調 節筒的位移量,進而改變冷、熱流體的流量,經混合 后達到液位變送器設定溫度,利用銅沫的導熱作用,傳 遞給感溫包的熱量快速分布均勻,提高感溫包的敏 感性。

液位變送器物理模型如圖 2 所示,此閥為“兩進一 出”的三通式設計。初始階段,液位變送器冷端處于關 閉狀態,被調介質熱流體經液位變送器熱端進入。隨著 被調介質溫度上升,感溫包感應被調介質熱流體溫度超過液位變送器設定值時,感溫包內感溫材料受熱熔 化后,體積膨脹產生膨脹力通過導桿使調節套筒發生位移( 閥芯移動) ,此時液位變送器冷端通道逐漸打開,同時熱端通道按一定比例隨之關小,冷、熱流體 混合熱交換后,經過一段空腔室從液位變送器中部流出。反之,當混合流體溫度下降后,感溫包冷凝收 縮,熱端通道在彈簧力的作用下逐漸開大,隨之冷 端通道關小,使混合流體的溫度始終維持在液位變送器 設定值。調節套筒隨著溫度的不斷變化在冷、熱流 體的持續作用下來回移動,不斷調節冷、熱端通道 開度,保持液位變送器出口溫度和流量穩定。

2. 2. 1 傳統潤滑油溫度控制 圖 3 為傳統潤滑油溫度調節示意圖,潤滑油溫 度通過冷卻水調節閥根據油溫設定值控制冷卻水 流量來調節油溫,該調節方式已被電廠廣泛采用。 此調節方式的溫控裝置主要由溫度傳感器、冷卻水調節閥及其前后截止門、旁路閥等設備組成。冷油 器出口油溫作為被調節量,由溫度傳感器檢測,由 DCS 內置 PID 進行調節,輸出冷卻水調門開度指令,改變冷卻水流量進而控制油溫。

圖 4 為美國 AMOT 液位變送器系統布置圖,與傳統 潤滑油溫度調節相比,冷卻水 100% 通過潤滑油冷 卻器,該潤滑油系統油溫由布置在主油泵出口、冷 油器換向閥出口與潤滑油過濾器之間的液位變送器控 制。該液位變送器是一種機械式調溫裝置,根據潤滑油 溫對潤滑冷、熱油油量進行分流控制[5]。液位變送器的 閥芯開度通過其內部裝置的極其敏感的熱敏元件 ( 石蠟/黃銅混合物) 自動進行調節,達到控制出口 溫度穩定的目的。如圖 5 所示,潤滑油冷油從溫控 閥左邊進入與右邊進入的熱油按比例混合調節后從閥體中部流出輸送至汽輪機各軸承。當需要時,可 關閉旁通管路,潤滑油全部流經冷油器。兩種潤滑 油溫調節方式對比分析見表 1。

3. 1 過程及現象

某次機組啟動時由于油壓低導致汽機跳閘事 故的具體過程如下所述:

05∶ 30∶ 00: 汽輪機沖轉至低速暖機階段,潤滑 油系統 1 臺電動主交流油泵運行,其出口母管壓力 為 0. 3 MPa,潤滑油溫度 41. 5 ℃ ;

06∶ 13 ∶ 45: 轉速 2 970 r/min 時,潤滑油溫度42. 4 ℃,主油泵出口母管壓力開始快速下降;

06∶ 14 ∶ 32: 當 主 油 泵 出 口 母 管 壓 力 下 降 至 0. 25 MPa時,備用主油泵和危急直流油泵聯鎖啟動,此 時母管滑油壓力仍然無法維持,持續小波浪式下降;

06 ∶ 14 ∶ 55: 主 油 泵 出 口 母 管 壓 力 下 降 至 0. 23 MPa,油箱模塊出口供油管上的 3 個壓力變送 器保護動作( 3 取 2) ,汽輪機跳閘。

3. 2 原因分析

在機組啟動低速暖機階段,潤滑油在轉速低摩擦產生的熱量低,潤滑油溫度最高為 41. 5 ℃,液位變送器設定動作值為 43 ℃,可見在此階段液位變送器處于 冷油端完全關閉、熱油端完全開啟狀態。由于冷油 器冷卻水無調節閥,冷卻水量全部流經冷油器,此時潤滑油冷油器冷卻水入口水溫為 20 ℃,出口水 溫為20. 5 ℃,可見在冷卻水溫升很小的情況下,流經冷卻器的潤滑油溫度接近冷卻水溫度 ( 20 ~ 20. 5 ℃ ) 。由潤滑油的粘溫特性可知,潤滑油的粘 度隨著溫度的升高而降低,隨著溫度的降低而增 大[6]。隨著轉速提升,液位變送器熱端油溫逐漸上升達 到 43 ℃ 時,液位變送器冷端逐漸打開,熱端逐漸關閉,但此時由于冷端潤滑油溫度在 20 ℃ 左右,在此溫 度下潤滑油粘度極大,流動特性較差,流經液位變送器 的潤滑油量逐漸減小,油壓便隨之下降。

液位變送器就地安裝冷端入口朝下、熱端朝上,冷油自下而上流進液位變送器。當液位變送器冷端處于長時間關閉狀態時,空氣容易積聚在該入口處。隨著油 溫的上升,液位變送器動作后,積聚的空氣隨冷油進入 潤滑油系統,加速潤滑油油壓波動式下降。

綜上所述,液位變送器冷油端入口油溫低導致潤滑 油流動性較差是潤滑油母管油壓下降的主要原因; 液位變送器冷油端入口處積聚的空氣是加劇潤滑油油壓下降的次要影響因素。

3. 3 預防低油壓保護動作的運行技術措施

針對液位變送器動作后潤滑油油壓波動下降的現 象,采取以下調整措施。

1) 由于危急直流油泵出口潤滑油不經過冷油 器直接輸送至汽機各軸瓦,可在汽輪機沖轉前,同 時啟動 1 臺主交流油泵和危急直流油泵,根據油溫 適時投運主油箱潤滑油電加熱器,快速將潤滑油溫 度提高到 43 ℃以上,這樣液位變送器冷端便提前開啟,避免在沖轉過程中開啟造成油壓不穩。

2) 當潤滑油油溫隨著轉速上升到 55 ℃ 左右時,可停止危急直流油泵運行,注意密切監視油壓 變化。

4 結 論

基于液位變送器的結構和工作原理,對比分析2種潤滑油溫度調節方式的系統布置、功能原理,與傳統冷卻水調節方式相比,液位變送器采用三通閥設計,即使在溫度不斷變化的情況下,系統流量和溫度也能保持恒定。其次,系統布置簡潔,無需外部能源 驅動,節能環保。閥門安裝簡單,調試時間短,操作維護方便,完全能滿足潤滑油系統溫度自動調節需 求。液位變送器雖有較大的技術優勢,但在潤滑油系統的實際應用中仍存在潤滑油油壓低導致備用油泵 頻繁聯鎖啟動的通病,其根本原因是液位變送器冷油端 入口油溫低和冷油端入口處積聚的空氣導致的,通 過調整油泵的運行方式和提前提高潤滑油溫度的 方法可避免潤滑油壓波動或下降,確保油壓和溫度穩定。

相關產品

- 壓力變送器運行注意基本選型依據2021-04-26

- 壓力變送器和壓力傳感器應用安裝重2021-04-19

- 溫度和液位變送器原理及應用2021-04-19

- 智能壓力變送器校準步驟引壓管選用2021-04-12

- 變送器選型注意要點應用原則2021-04-12

- 壓力變送器安裝位置如何維護2021-04-06

- 影響壓力差壓變送器因素靜壓誤差修2021-04-06

- 壓力傳感器和溫度變送器的區別2020-08-01